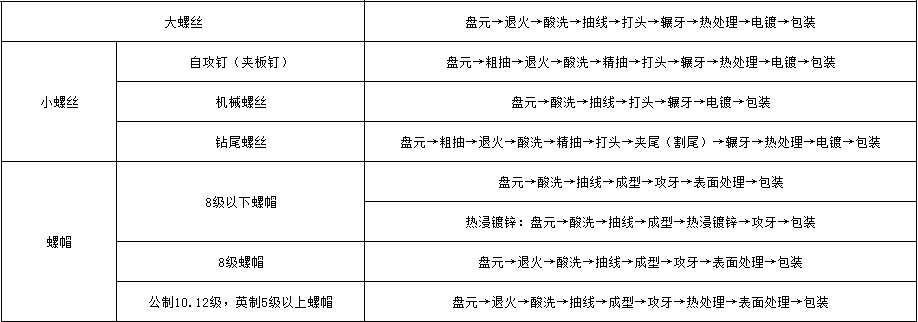

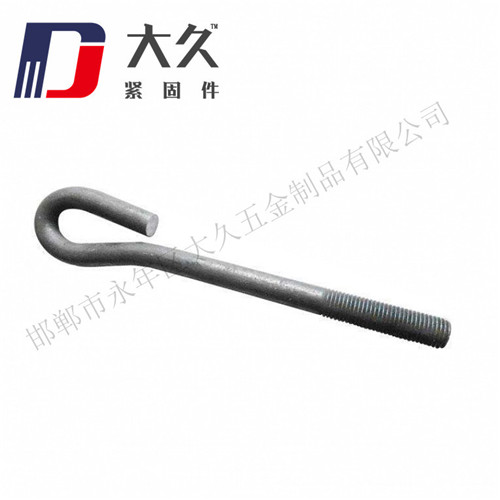

永年大久緊固件廠家帶大家了解一下緊固件的制造工藝。

緊固件的制造工藝:冷鐓、熱鐓(紅打)、機加工、搓絲。

冷鐓:利用金屬的塑性,采用冷態力學進行施壓或冷拔,達到金屬固態變形的目的,冷鐓多在專用的冷鐓機上進行,便於實現連續、多工位、自動化生產。

應用范圍:主要適用于螺栓、螺母、鐵釘、鉚釘等零件;

優缺點:材料利用率可達80%-90%左右,生產效率高,可達300件/分以上,缺點是表面容易出現:劃傷、裂紋、欠沖、歪邊、墊傷、卷沖和多余凸出等等;

熱鐓:將材料加熱后進行壓力加工使材料的形狀達到設計要求,將材料加熱后放在一定的模具內鍛壓成型的方式;

應用范圍:主要適用于大螺栓,一般M24以上的螺栓采用紅打工藝;

優缺點:優點是加熱鍛打的螺栓,一般是模鍛,用于強度比較好的材料,冷鐓難以成型的,缺點是效率較冷鐓低;

機加工:機加工是機械加工的簡稱,是指通過機械加工去除材料的加工工藝;

應用范圍:主要適用于小批量的專用或者特殊螺栓的六角頭;

優缺點:優點是加工精度高,無模具限制,缺點是生產成本高;

搓絲:兩搓板作相對運動時,使其間的坯料軋成螺旋狀的溝槽的加工方法;

應用范圍:主要適用于木螺釘的生產;

優缺點:搓絲縮桿工藝,替代了原來的車削工藝,不僅節約材料,降低生產成本,也減少了人工成本,而且重要的是使螺紋更加鋒利,大大提高了效率,缺點是螺紋部分表面裂紋或劃傷;亂扣;螺紋部分失圓。這些缺陷若大量發生,就會在加工階段被發現。如果發生的數量較少,生產過程注意不到這些缺陷就會流通到用戶,造成麻煩;

緊固件在市場上也稱為標準件,是一種可以將二個或多個元件以機械方式固定或粘合在一起的機械元件,通常包括12種零件螺栓、螺柱、螺釘、螺母、自攻螺釘、木螺釘、.墊圈、擋圈、銷、鉚釘、組合件和連接副、焊釘;

標準件有小螺絲、螺帽、墊圈、擋圈、鉚釘、焊釘、螺柱;非標件有:螺栓、螺母、螺釘、螺柱等組合件;

墊圈:采用冷沖壓的加工方法,沖壓是指在壓力機的作用下,對材料施加壓力,使其產生分離或變形,從而獲得一定的尺寸和性能并能滿足一定使用要求的零件加工方法,由于在常溫下進行,一般稱為冷沖壓;

擋圈:打印記-盤卷-割料-開坡口-點焊-焊接-打磨-壓型-車加工;

鉚釘:冷墩加工工藝:通過沖頭的沖擊,使金屬線材在模具內發生塑性變形已達到預期的形狀和尺寸,線材—剪切—冷墩;高速車加工工藝:高速車加工即通過特殊的車刀形狀以及調整車刀位置和加工順序,去除線材上多余的材料,已達到預期的形狀和尺寸,線材—切削—切斷;

焊釘:焊釘都是采用冷鐓鋼制成,主要采用焊接工藝,電弧焊釘焊和儲能焊釘焊;

螺柱:六角頭螺柱:車削:車床加工是機械加工的一部份+銑削:用旋轉的多刃刀具切削工件(小批量),冷鐓工藝和旋壓工藝(大批量),專用車床也可以;全螺紋螺柱:坯徑不需要加工,就直接滾絲機穿滾.如果坯徑需要磨削,就增加無心磨床,穿磨工序.

非標件:根據圖紙或樣品,判斷起訂量,選擇采用冷鐓、紅打、機加工等工藝,有些需要開模具的單獨計算模具費,一般情況下滿足一定量,模具費可返;

想了解更多大久緊固件螺絲螺母的知識,可詳詢頁面上電話,即可為您解答!

咨詢熱線

15511098000